Видео-ролик о работе оборудования:

http://www.youtube.com/watch?v=QF37EIb_EU0

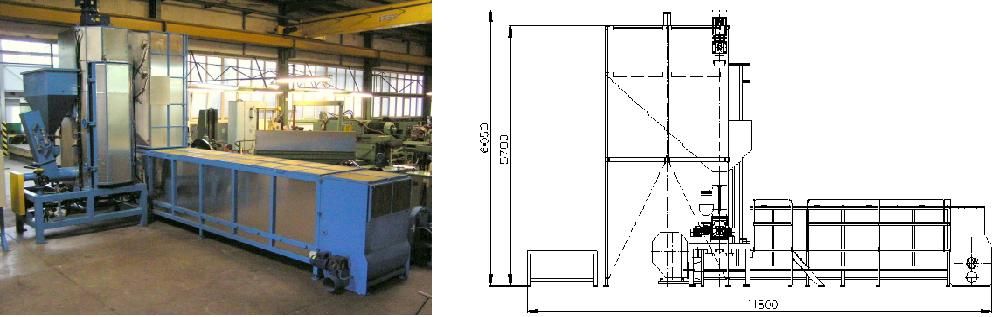

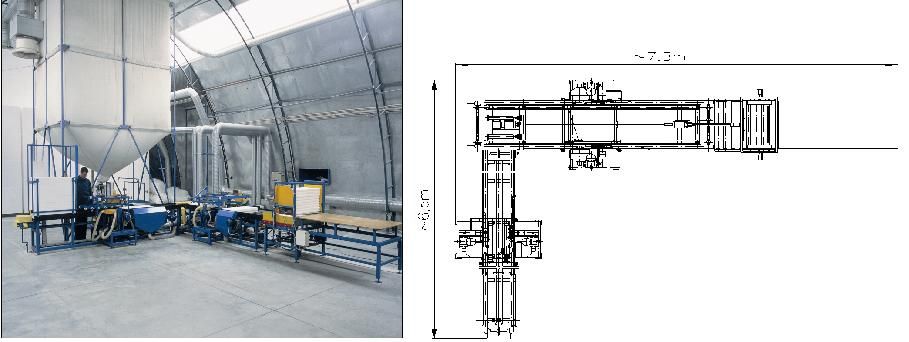

Предвспениватель непрерывнодействующий EXP-3

предназначен для предварительного вспенивания гранул из вспенивающего полистирола

Стандартное оборудование, входящее в состав устройства:

- камера вспенивания с аварийным разгрузочным люком,

- три заслонки с пневмодвигателями для настройки уровня выгрузки гранул шнековый питатель сырья,

- сушилка с лопаточным инжектором,

- автоматическая контроль плотности гранул,

- операционный силос гранул обьёмом 20м3 для второй ступени вспенивания,

- вентиляторы транспорта гранул

- пульт управления

Потребность в энергоносителях:

- электроэнергия: примерно 44 кВт

- насыщенный сухой пар: примерно 1000 кг/час

- сжатый воздух: примерно 0,8 м3/час, 7 атм

Также, предлагаем предвспениватели меньшей производительности:

EXP-03, EXP-05, EXP-1, EXP-2

Предвспениватели периодического действия

Предназначены для предварительного вспенивания гранул из вспенивающегося полистирола, плотностью от 9 гр/л до 100 гр/л, различной производственной мощности.

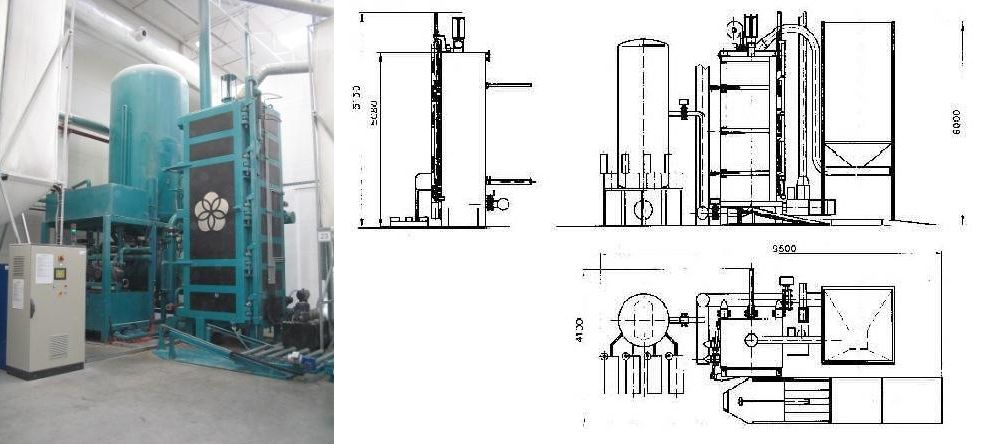

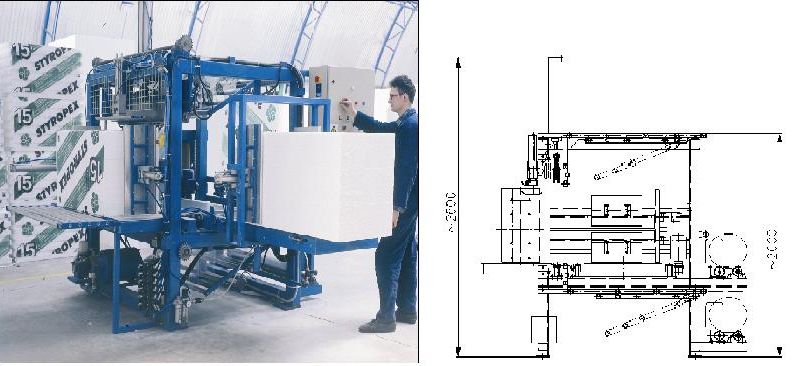

Вертикальная блок-форма F-40

Oборудование, входящее в состав устройства :

КАМЕРА: внутренние стенки в виде нержавеющих сит, два выталкивателя блока, уплотнение камеры формы на стыке с дверцей в виде силиконовых прокладок, вакуумная загрузка через верхний инжектор с помощью вентилятора из операционного силоса, изоляция наружных стенок.

ГИДРАВЛИЧЕСКИЙ АГРЕГАТ: для серводвигателей дверцы, блокировки, инжектора, выталкивателей.

ВАКУУМНЫЙ БАК: емкость примерно 8 м3, 4 вакуум-насоса, автоматический спуск конденсата.

ОПЕРАЦИОННЫЙ СИЛОС: емкость 12 м3, с датчикем уровня наполнения, антиэлектростатический контейнер из ткани.

СИСТЕМА ВЫГРУЗКИ БЛОКА: сопряженная с движением дверцы камеры, конфигурация транспортера в зависимости от размещения в цеху.

СИСТЕМА КЛАПАНОВ: для пропаривания, продувки и вакуумирования, все клапаны управляются пневматически, дистанционно согласно заданной программе цикла.

ПУЛЬТ УПРАВЛЕНИЯ: контроллер, программирование циклов

ПРОИЗВОДИТЕЛЬНОСТЬ: 12-16 циклов в час в зависимости от плотности гранул (10 кг/ м3 - 30 кг/ м3)

ВНУТРЕННИЙ РАЗМЕР КАМЕРЫ: 4080мм x 1235 мм x 1040 мм

ПОТРЕБНОСТЬ В ЭНЕРГОНОСИТЕЛЯХ:

- электроэнергия: 52 кВт

- насыщенный сухой пар: 2 атм, примерно 1200 кг/час

- сжатый воздух: 7 атм, примерно 0,8 м3/час

- вода для охлаждения вакуумных насосов: 54 л/мин.

Возможно изготовление блок-форм других размеров: 1 м, 2 м, 3 м, 4 м в вертикальном исполнении, 6 м и более в горизонтальном.

Также, предлагаем блок-формы с изменяемым объёмом рабочей камеры (автоматически изменяемая высота потолка блок-формы).

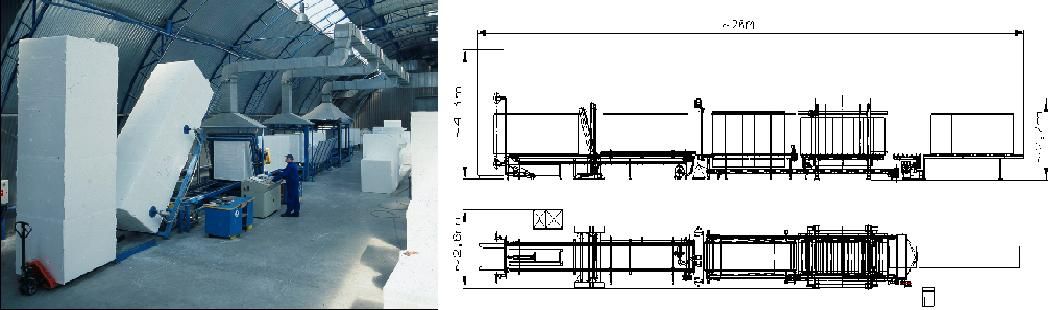

Линия для резки блоков SK-64

Эксплуатационные достоинства:

- контурная резка блока и разрезание блока на плиты с помощью вибрационной реостатной

проволоки;

- плавная регулировка скорости резки от 0,1 м/мин до 2 м/мин (в зависимости от плотности и

влажности блока);

- плавная регулировка угла наклона рамы с горизонтальной реостатной проволокой от 0o до 20o

(отклонение по вертикали);

- регулировка расстояния между отрезками горизонтальной реостатной проволоки - в пределах от 20

мм до 1300 мм (разрезание на плиты);

- плавная регулировка расстояния между отрезками вертикальной реостатной проволоки - в

пределах от 900 мм до 1200 мм (контурная резка);

- плавная регулировка расстояния между отрезками горизонтальной реостатной проволоки системы

форматной резки – в пределах от 20 мм до 4200 мм (форматная резка);

- плавная регулировка температуры реостатной проволоки отдельно для каждой системы резки;

- автоматическая подача отходов в измельчитель и измельчение отходов для вторичного

использования;

- управление приводами линии с центрального пульта управления, оснащенного контроллером.

Технические параметры резки:

- стандартные размеры разрезаемого блока 4080 мм х 1235 мм х 1040 мм,

- плотность разрезаемого блока 10-30 г/л,

- средняя производительность резки примерно 60 м3/час,

- точность резки ±0,5 мм,

- минимальная толщина плит 10 мм.

Стандартное оборудование линии - система разрезания блока на плиты:

- система контурной резки блока,

- система форматной резки блока,

- система автоматической подачи отходов в измельчитель,

- система автоматического измельчения отходов,

- пульт управления.

Потребность в энергоносителях:

- электроэнергия 40 кВт

- сжатый воздух ~ 9 м3/час, давл. 7 атм

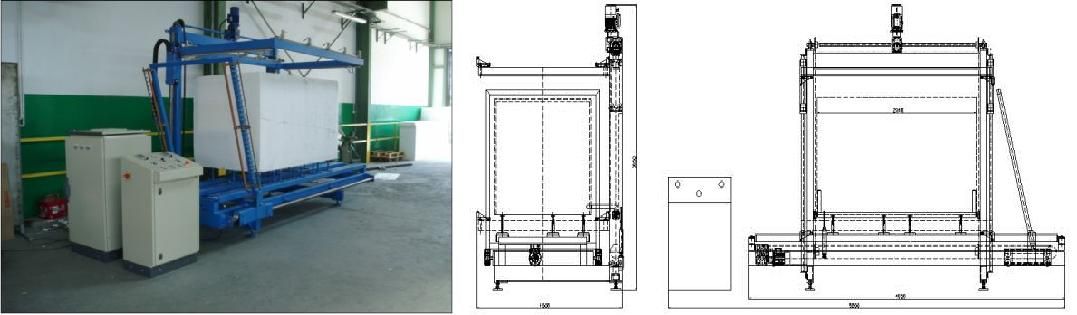

Универсальный разрезной станок UP-2

Эксплуатационные достоинства станка:

- безотказная работа, обеспечиваемая простой и проверенной конструкцией элементов устройства;

- чрезвычайно простая регулировка параметров резки;

- простая и плавная регулировка температуры режущей проволоки;

- значительная гибкость работы устройства, дающая возможность изготовлять короткие серии

элементов из больших пенополистирольных блоков и гарантирующая таким образом выполнение

нетипичных заказов клиентов;

- низкие эксплуатационные затраты (незначительное потребление энергии и

обслуживание,осуществляемое только двумя рабочими).

Технические параметры резки:

- максимальные размеры разрезаемого блока: 3060 мм х 1250 мм х 1040 мм;

- плотность разрезаемого блока 10-30 г/л;

- средняя производительность резки блоков размером 3060 мм х 1250 мм х 1040 мм примерно 8

блоков в час;

- точность резки ±0,5 мм;

- минимальная толщина плит 10 мм;

- обслуживающий персонал – 2 человека.

Стандартное оборудование, входящее в состав устройства:

- стальная конструкция с рабочей поверхностью;

- горизонтальная рама для обрезки боков и резки блока на меньшие блоки;

- вертикальная рама для обрезки боков и резки блока на плиты;

- блок питания;

- комплект натяжных пружин.

Потребность в энергоносителях:

- электроэнергия 25 кВт

- сжатый воздух ~ 0,5 м3/час, давл. 7 атм

Линия фрезеровки пенополистирольных плит JB-1

Эксплуатационные достоинства линии:

- новейшая безотходная технология фрезеровки плит (удаление избыточного материала с помощью

высокооборотных тонких дисков из твердых сплавов, измельчение и вторичное использование

крошки при производстве пенополистироловых блоков)

- чрезвычайно высокая производительность фрезеровки

- численность обслуживающего персонала - только 2 человека

- исключение запыленности благодаря автоматическому высокоэффективному отсосу пыли в

закрытые контейнеры

- автоматическое пакетирование фрезерованных плит

Технические параметры фрезеровки:

- стандартный размер фрезеруемых плит: 1000 мм х 500 мм (длина х ширина)

- толщина фрезеруемых плит от 50 мм до 150 мм

- ширина фрезеровки (постоянная) 26 мм

- точность фрезеровки ±0,5 мм

- плотность фрезеруемых плит 10-30 г/л

- средняя производительность примерно 30 м3/час при толщине плит 80 мм и плотности 20 г/л

Стандартное оборудование, входящее в состав линии:

- узел погрузки плит на линию

- узел продольной фрезеровки плит

- узел поперечной фрезеровки плит

- узел пакетирования плит

- пылеотделительная установка

Дополнительное оснащение:

- узел автоматического измельчения и удаления отходов

Потребность в энергоносителях:

- электроэнергия: примерно 20 кВт

- сжатый воздух: примерно 0,4 м3/мин под давлением 7 атм

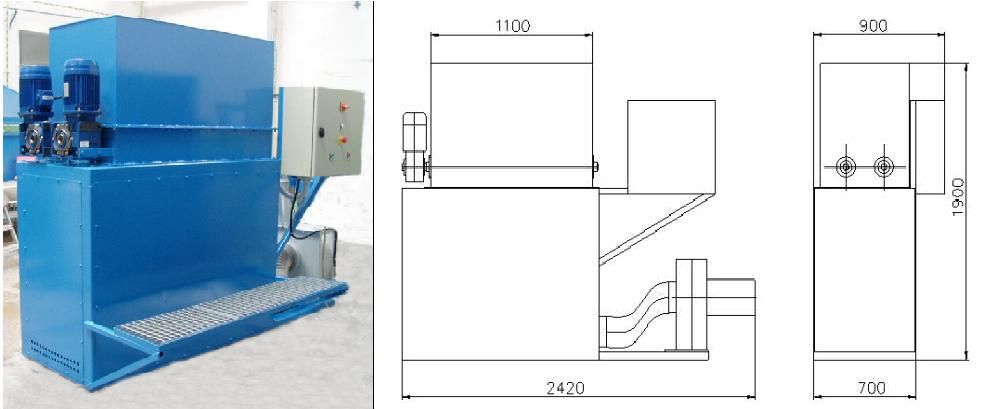

Пылеочистная установка для крошки SK-44

Установка предназначена для очистки от пыли пенополистирольной крошки, образованной в результате измельчения пенополистироловых отходов и используемой в смеси с гранулами при производстве пенополистирола. Очистка крошки от пыли необходима для достижения оптимальных условий применения современной вакуумной технологии формования пенополистироловых блоков в формах со щелевыми внутренними стенками.

Эксплуатационные достоинства установки:

- возможность использования в составе сырья до 30% крошки без ухудшения пользовательных

качеств пенополистирола;

- установка не требует специального обслуживания благодаря применению силоса большой емкости

и системы датчиков уровня наполнения силоса;

- радикальное уменьшение частоты проведения работ по уходу за формой для производства

пенополистирола благодаря сведению к минимуму запыленности камеры формы;

- удобство эксплуатации, связанное с использованием пылеуловительных мешков однократного или

многократного употребления;

- повышение экологического уровня производства благодаря снижению запыленности окружающей

среды.

Технические показатели:

- производительность установки примерно 15 м3/час,

- зазор щелей пылеотделителя 1-2 мм,

- емкость силоса для крошки 30-80 м3,

- стандартная монтажная площадь 4 х 4 м.

- эффективность очистки до 95%

Стандартное оборудование установки:

- силос для крошки с датчиком уровня наполнения,

- вращательный щеточно-щелевой пылеотделитель с редукторным двигателем,

- 4-мешочный пылеуловитель,

- пневматическая система транспортировки очищенной крошки.

Потребность в энергоносителях:

- электроэнергия 10,2 кВт.

Упаковочная машина PAK-5

Эксплуатационные достоинства:

- высокая производительность вследствие использования проверенных приводных систем,

управляемых центральным контроллером;

- надежность работы, обеспечиваемая применением проверенных пневматических и

электромеханических приводов;

- минимальный расход электроэнергии благодаря применению электронного регулятора

температуры и продолжительности сварки;

- высокое качество сварки шва плёнки

- высокие эстетические качества упаковки, обеспечиваемые вакуумным напряжением пленки и

подавателем, осуществляющим предварительную формовку пакетов;

- эргономический способ погрузки пленки на разверточное устройство.

Технические показатели:

- размеры пакета пенополистирола: 500мм x 600мм x 1000мм (ш./в./д.)

- производительность машины: 4-6 пакетов в минуту

- максимальная ширина пленки: 1300 мм

- толщина пленки: 0,025-0,04 мм

Стандартное оборудование:

- подаватель пакетов пенополистироловых плит с системой предварительной формовки пакетов;

- система завертки пакетов в пленку с пневматическим выталкивателем;

- вакуумный регулятор напряжения пленки;

- штемпель для сварки пленки с воздушным охлаждением шва;

- система автоматической подачи пленки.

Потребность в энергоносителях:

- электроэнергия 5 кВт/380 В

- сжатый воздух 25 м3/час под давлением 7 атм

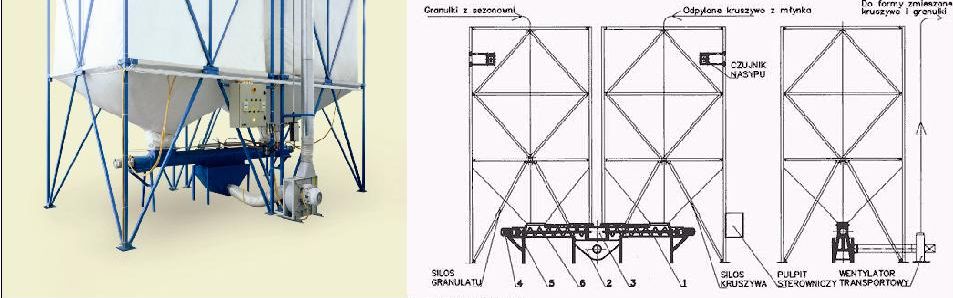

Установка для дозировки крошки SK-43

Установка предназначена для дозировки очищенной от пыли пенополистирольной крошки, образованной в результате измельчения пенополистирольных отходов, при подготовке смеси с предварительно вспененными гранулами для производства пенополистирола.

Добавление крошки позволяет оптимально использовать технологические отходы производства пенополистирола.

Эксплуатационные достоинства установки:

- радикальное снижение производственных затрат благодаря использованию технологических

отходов производства пенополистирола;

- возможность использования в составе сырья до 30% крошки без ухудшения пользовательных

качеств пенополистирола;

- точное определение содержания крошки в смеси с гранулами благодаря автоматической системе

регулировки;

- автоматическая работа устройства благодаря применению систем автоматического контроля

наполнения силосов крошкой и гранулами и системы автоматической регулировки содержания

крошки в смеси;

- повышение экологического уровня производства в результате утилизации технологических отходов

производства пенополистирола.

Технические показатели:

- плавная дозировка крошки с точностью ± 1%

- емкость силосов для крошки в зависимости от нужд: 30-80 м3

- стандартная монтажная площадь: 6,5 х 3 м

Стандартное оборудование установки:

- силос для крошки с датчиком уровня наполнения

- силос для вспененных гранул с датчиком уровня наполнения

- барабаны с приводом для подачи крошки и гранул

- вентилятор для транспортировки смеси крошки с гранулами

- пульт управления

Потребность в энергоносителях:

- электроэнергия: примерно 5 кВт

Установка выпиливания граней WZ-3

Установка выпиливания граней предназначена для выпиливания граней полистирольных плит размером не более 2000 х 1000 х 200мм. Выпиливание осуществляется путем механического выпиливания 2-я зубчатыми дисками, вертикальном и горизонтальном.

Техническая характеристика установки

габаритные размеры:

длина - 1870 мм

ширина - 1600 мм

высота - 2150 мм

установленная мощность:

привода выпиливания - 3,0 кВт

привод пылесоса - 1,1 кВт

электрическое питание: 3х380 В, 50 Гц

размеры плит, максимальные:

длина - 2000 мм

ширина - 1000 мм

толщина- 50 - 200 мм

вес устройства: 250 кг

производительность резки: 30 кг/м3 ок. 50м3 в час

Элементы установки:

Установка выпиливания граней

Пылесос

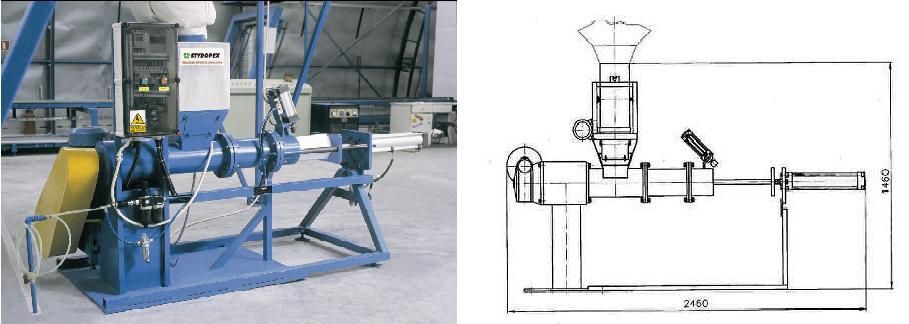

Устройство для брикетирования пыли BR-1

Устройство предназначено для брикетирования пенополистирольной пыли, образованной в процессе фрезеровки пенополистирольных плит, а также собранной в процессе пылеочистки пенополистирольной крошки.

Эксплуатационные достоинства устройства:

- радикальное уменьшение площади хранения пыли

- безопасное в экологическом отношении и удобное хранение пыли (пыль не разносится ветром при

хранении и транспортировке)

- возможность использования пыли в качестве наполнителя в различных отделочных составах с

измельчением брикетов непосредственно в смесителе (широкий диапазон регулировки степени

сжатия брикетов позволяет получить брикеты, характеризующиеся требуемой связностью)

Технические параметры брикетирования:

- производительность брикетирования не менее 1 м3/час

- автоматический режим работы

- размеры брикетов D x L = 150 мм х 300 мм

- степень сжатия (регулируемая) 5-15

- плотность пыли 10-40 г/л

Стандартное оборудование, входящее в состав устройства:

- уплотнитель пыли

- силос для пыли

Потребность в энергоносителях:

- электроэнергия примерно 4 кВт

Измельчитель отходов SK-80

Устройство предназначено для измельчения пенополистирольных отходов, добавляемых затем в виде крошки к гранулам при производстве пенополистирольных блоков.

Эксплуатационные достоинства устройства:

- высокая производительность измельчения благодаря применению прочной, проверенной

конструкции и безотказных систем привода

- простота обслуживания (обслуживание выполняется только одним рабочим)

- оптимальное измельчение отходов, обеспечивающее их полную утилизацию в виде крошки,

добавляемой к сырью

Технические параметры измельчения:

- максимальные размеры отходов 1200 мм х 1200 мм х 100 мм

- плотность отходов до 40 г/л

- средняя производительность измельчения примерно 20 м3/час

- зернистость крошки с 10 мм до 20 мм

Стандартное оборудование, входящее в состав устройства:

- дробилка (грубое измельчение)

- мельница (тонкое измельчение)

- вентилятор для транспортировки крошки

- пульт управления

Потребность в энергоносителях:

- электроэнергия 18 кВт

Прессовальная машина для блоков из пенопласта PBV-2

Прессовальная машина для блоков из пенопласта предназначена для прессования блоков с целью замены клеточной структуры гранул пенопласта, из которых состоит блок пенопласта. Изменение клеточной структуры гранул пенопласта взывает изменение физических свойств пенопласта, т.е. образование эффекта «губки», требуемого для виброизоляции.

Технические данные:

Электрическое питание: 22 кВт, 3 х 380 В / 50 Гц,

Номинальная нагрузка: 250 T

Производительность прессовальной машины: 8 блоков в час

Габаритные размеры прессовальной машины: длина 5300 мм, ширина 1650 мм, высота 5000 мм

Параметры блока, предназначенного для прессования: · ШxВxД = 1040мм x 1240мм x 4100мм

· плотность блока = 9 - 20 г/л

· время от выемки блока из формы до его введения в прессовальную машину = мин. 4 часа.

Комплектация оборудования:

- пресс;

- гидравлическая система;

- пульт;

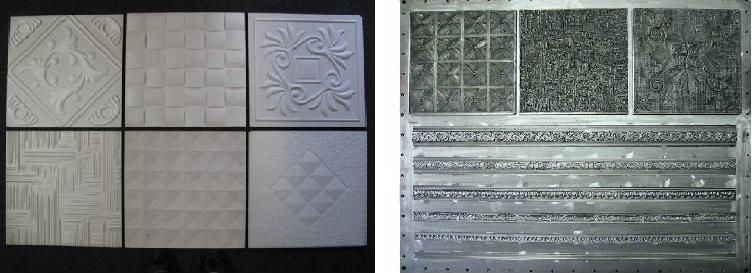

Формовочные автоматы

Формовочные автоматы (инжекционные вакуумные машины) - это высокопроизводительные агрегаты, применяющиеся для изготовления больших партий сложных, фигурных изделий из пенополистирола, таких как:

• упаковка для бытовой техники и электроники

• элементы несъемной опалубки

• вкладыши для строительных блоков

• ящики для рыбы, мяса, фруктов, овощей и грибов, одноразовая посуда

• плинтуса, розетки, карнизы, галтели, потолочная плитка

• теплоизоляционные маты для «теплых полов», фасадные плиты, водонепроницаемые плиты

• упаковочные элементы для транспортировки мебели, дверей

• контейнеры для медицинских препаратов

• ортопедические изделия, манекены, торсы

• выжигаемые модели (lost foam) для литья сложных изделий

• и многие другие фигурные и сложные изделия

Рекомендованы для применения на предприятиях радиоэлектронной промышленности, на

предприятиях упаковочной отрасли, у производителей строительных материалов, а также для

расширения производств на предприятиях, производящих изделия из пенополистирола.

Градирня (охлаждающая башня)

Градирня служит для поддержания оптимального температурного режима воды, используемой для охлаждения камеры пресс-формы и вакуумных насосов.

Потребление энергии: электричество 7 кВт

Габарит: длина ок. 2,5 м, ширина ок. 2,5 м, высота ок. 3,0 м

Вес: ок. 1200 кгУстановки фигурной резки (2D, 3D)

Установки представляют из себя управляемые компьютером устройства. Современные высокоточные механизмы, используемые в установках, в сочетании с запатентованным программным обеспечением - обеспечивают высочайшую скорость и точность резки. Различные поворотные устройства без усилий позволяют создавать 3D модели. Уникальные решения, например, независимое управление по осям резки, расширяют возможности установок и ощутимо сокращают время исполнения индивидуальных заказов с непревзойдённым качеством резки.

Мы предлагаем установки компании MEGAPLOT (Польша) по цене завода изготовителя.